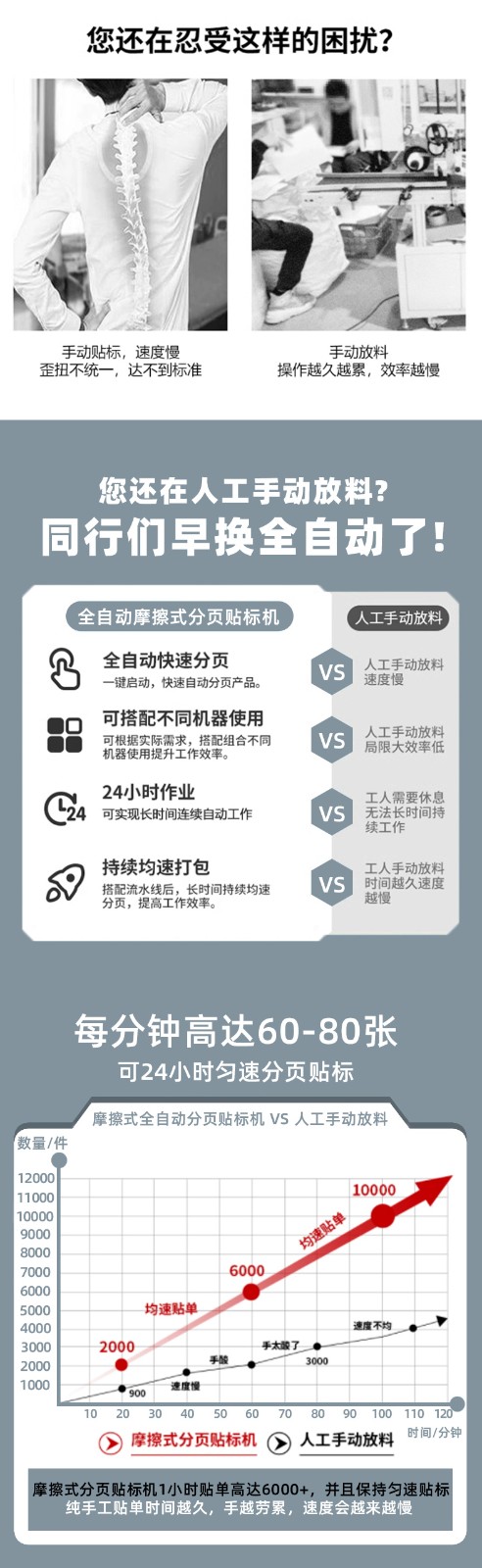

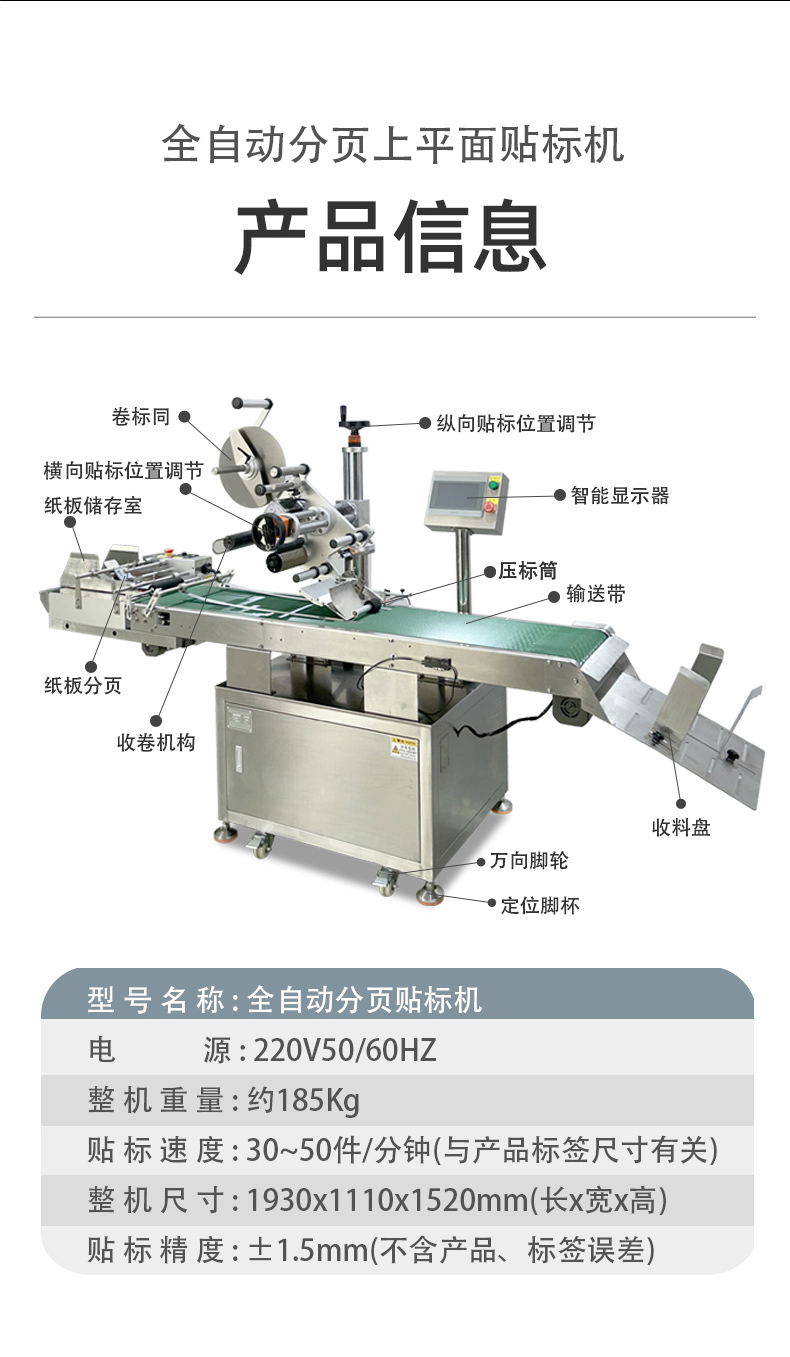

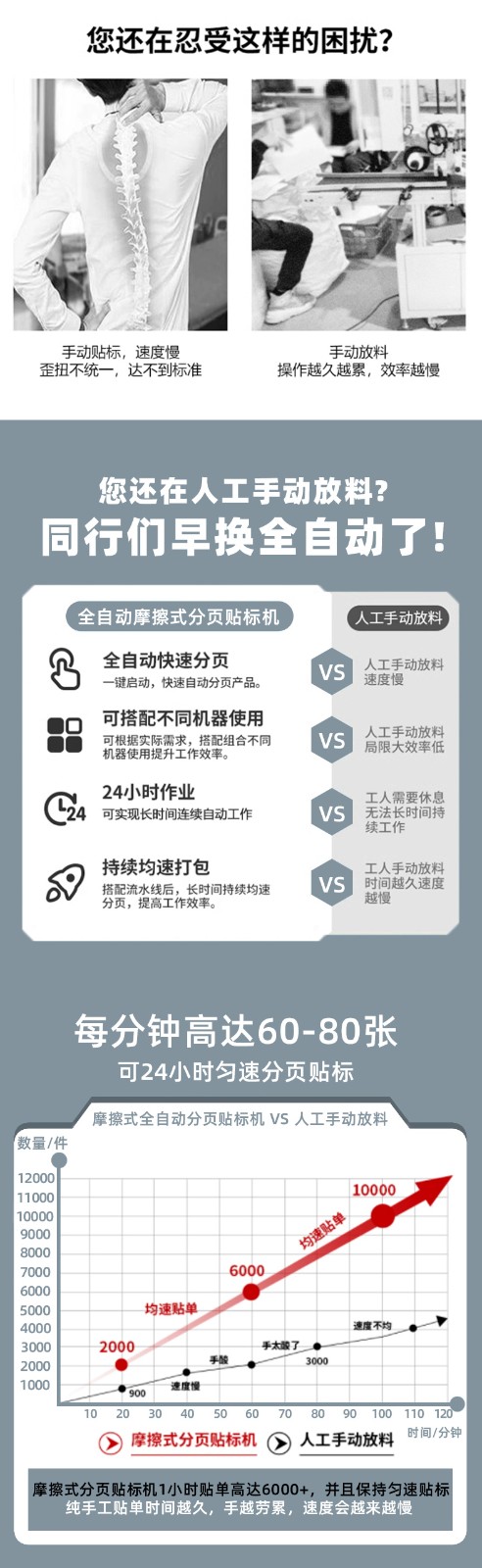

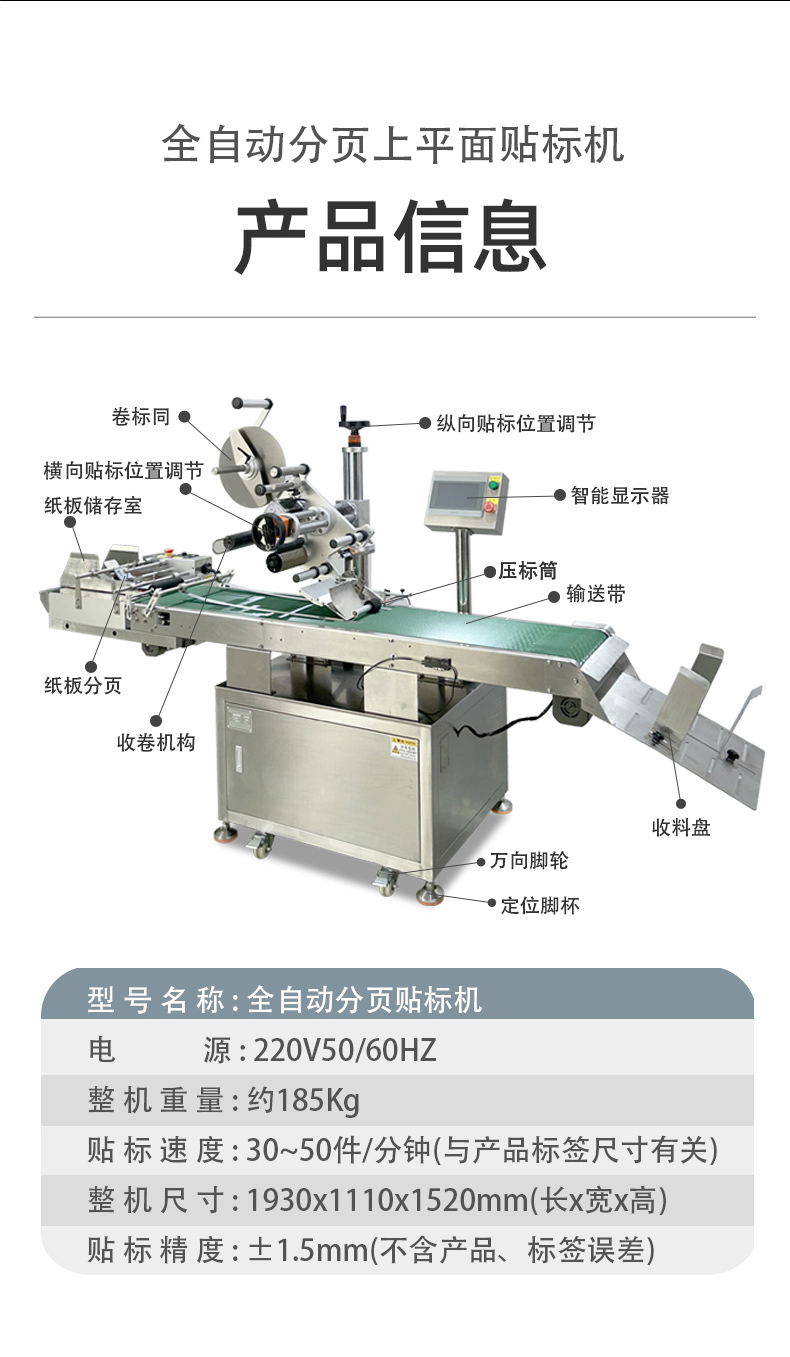

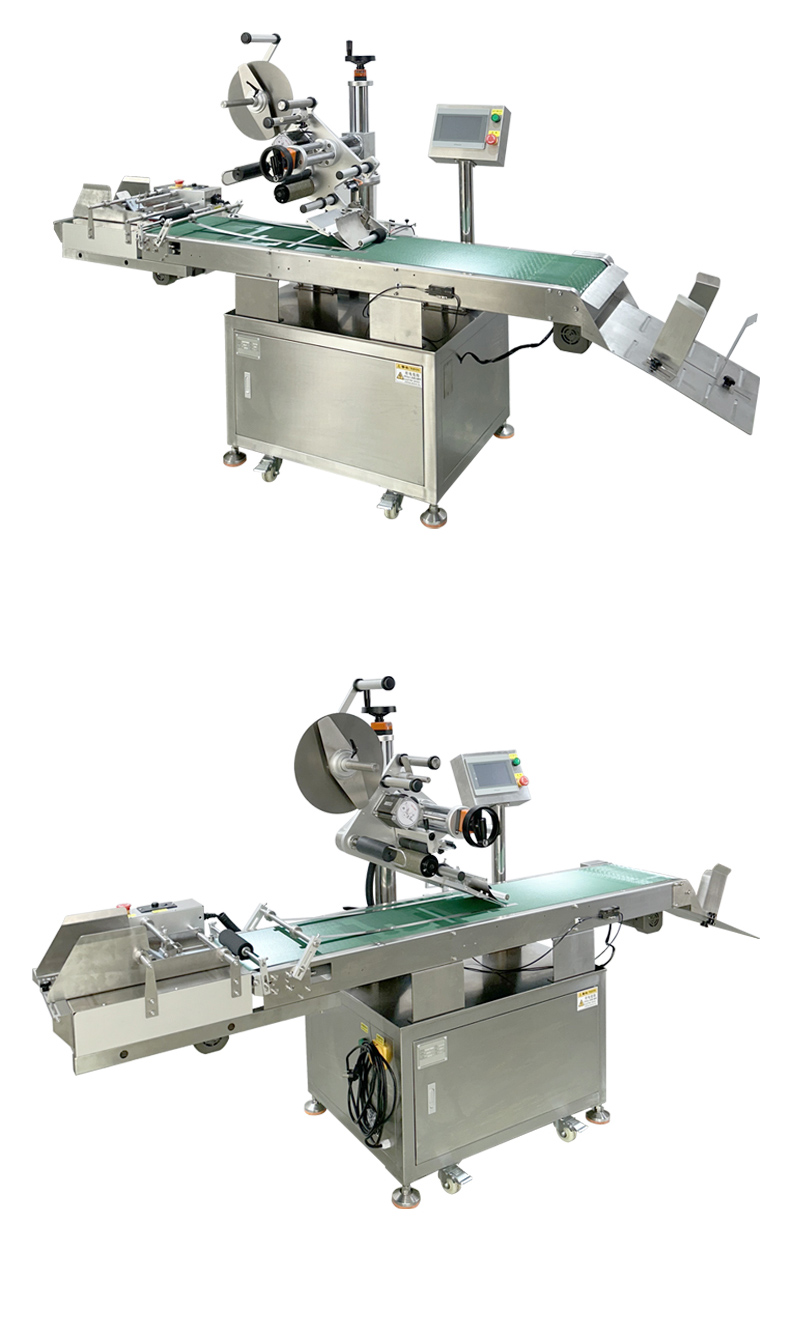

在現(xiàn)代化生產(chǎn)浪潮中,企業(yè)對高效��、精準的包裝與標識環(huán)節(jié)需求極為迫切���。全自動分頁貼標機憑借卓越性能����,成為眾多行業(yè)提升生產(chǎn)效率、保障產(chǎn)品質(zhì)量的得力助手��。

- 分頁流程

- 摩擦分離:設(shè)備配備特制的分頁滾輪組����,滾輪表面采用特殊材質(zhì),具備恰到好處的摩擦力���。當(dāng)整疊標簽或卡片狀物料輸送至滾輪處�����,滾輪高速旋轉(zhuǎn)�����,與最上層物料緊密接觸�����,利用摩擦力將其從堆疊中精準剝離�����,每次僅分離出一張���,確保分頁的準確性與連續(xù)性�����。

- 真空吸附輔助:部分針對輕薄或易粘連物料的分頁系統(tǒng)���,引入真空吸附技術(shù)。在分頁平臺上設(shè)置多個微小真空吸孔���,當(dāng)物料進入分頁區(qū)域,真空系統(tǒng)啟動����,吸孔牢牢吸附住最上層物料,隨后通過機械臂或輸送帶的協(xié)同運動����,將被吸附的物料平穩(wěn)移走���,完成分頁動作,有效避免物料粘連導(dǎo)致的分頁錯誤�����。

- 貼標流程

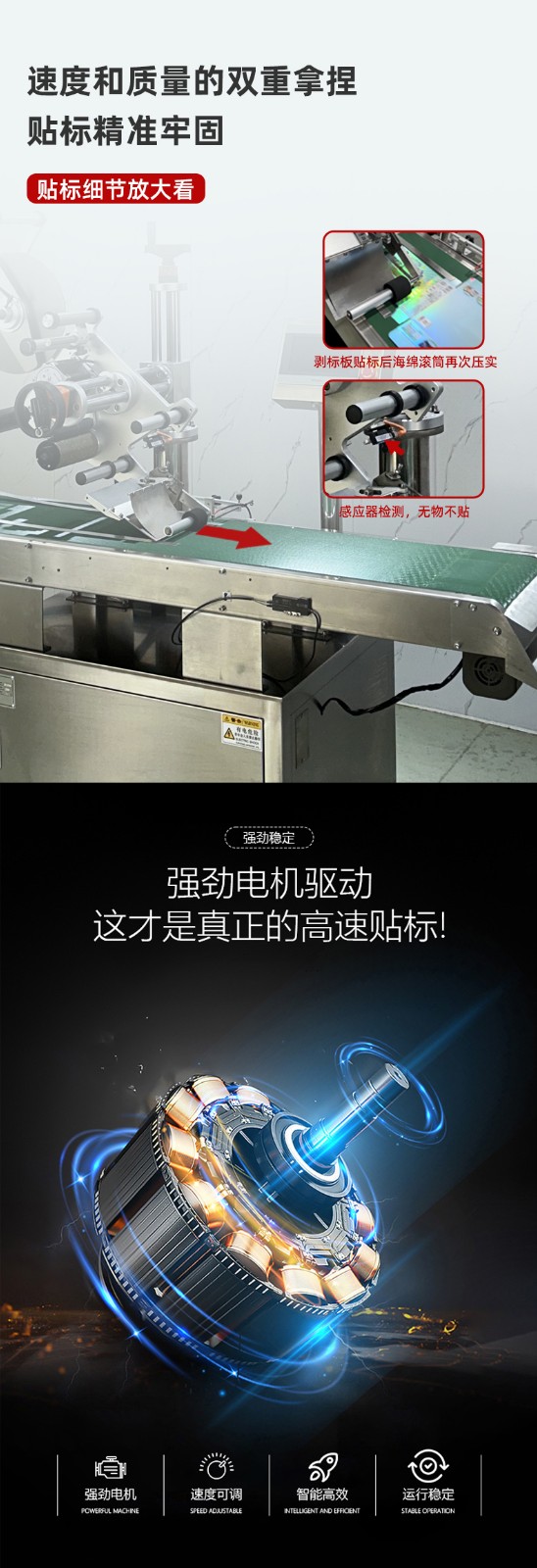

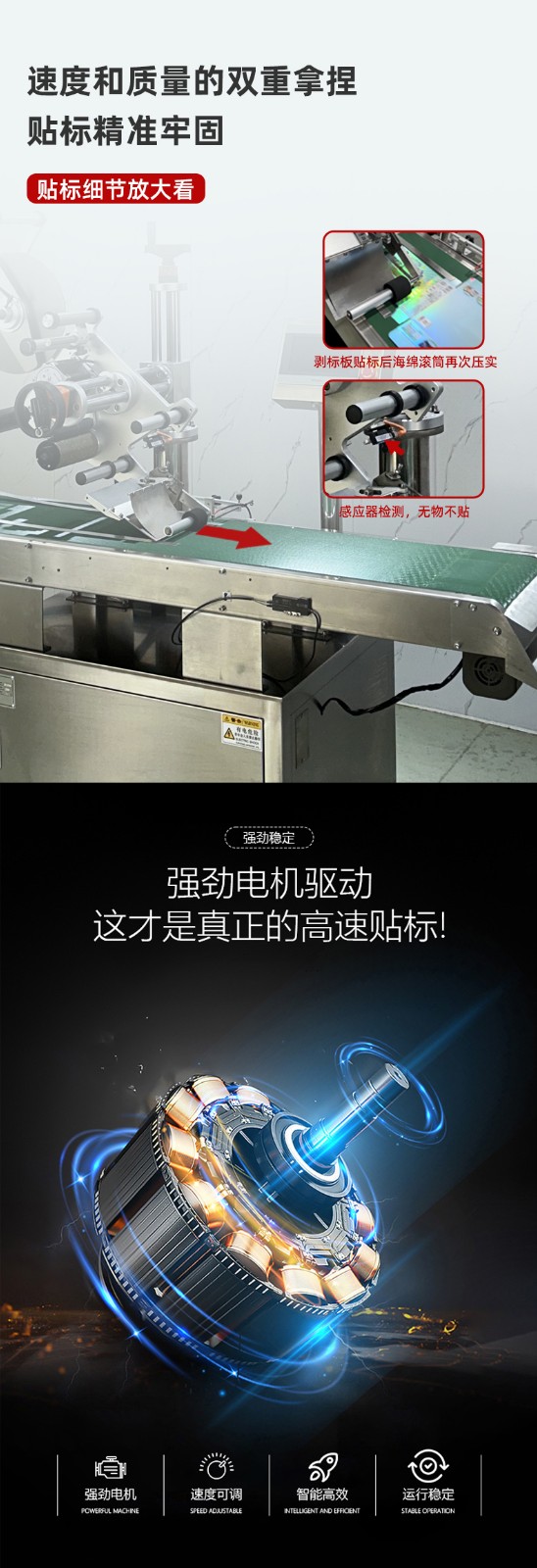

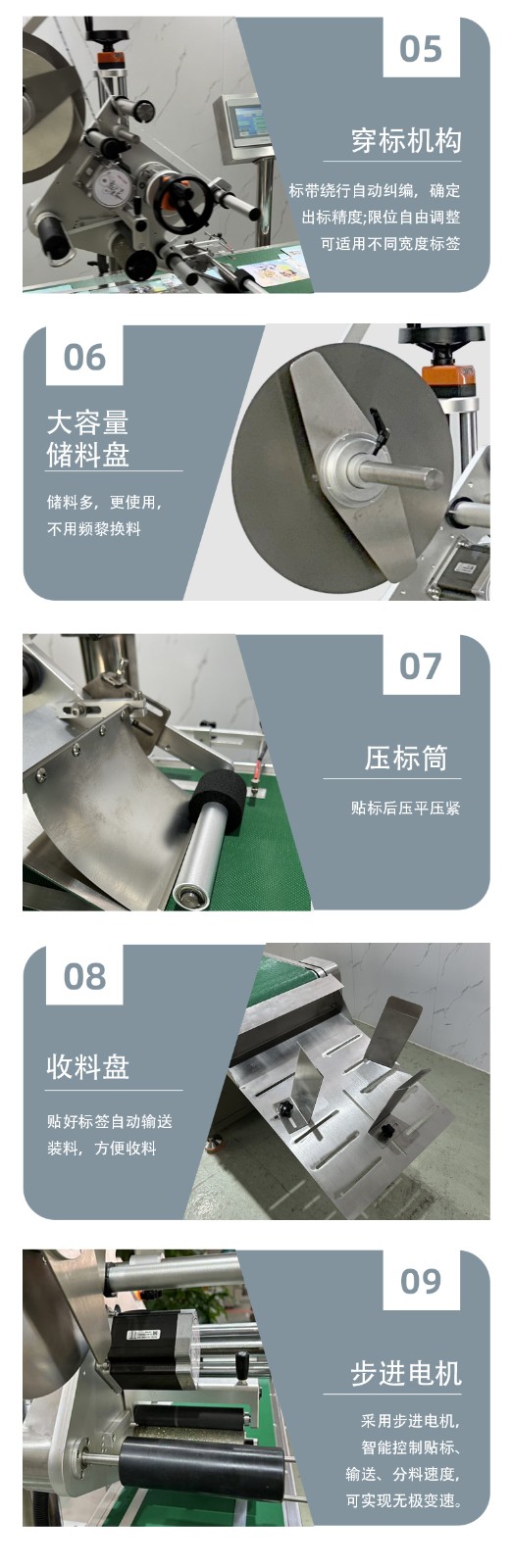

- 標簽剝離:標簽卷安裝在設(shè)備的供標軸上�����,標簽帶經(jīng)過剝標板���。剝標板設(shè)計成特定角度��,當(dāng)標簽帶在驅(qū)動裝置帶動下移動時�,標簽在剝標板處與底紙分離��,剝離后的標簽前端露出���,等待貼附到產(chǎn)品上��。

- 精準貼附:待貼標產(chǎn)品通過輸送帶勻速前進�,當(dāng)產(chǎn)品到達貼標位置時��,傳感器迅速捕捉信號,觸發(fā)貼標機構(gòu)動作�。貼標頭攜帶剝離后的標簽快速下壓,將標簽精準地貼附在產(chǎn)品表面���,隨后通過壓輥裝置對標簽進行滾壓���,確保標簽與產(chǎn)品緊密貼合,無氣泡�����、褶皺產(chǎn)生�����。

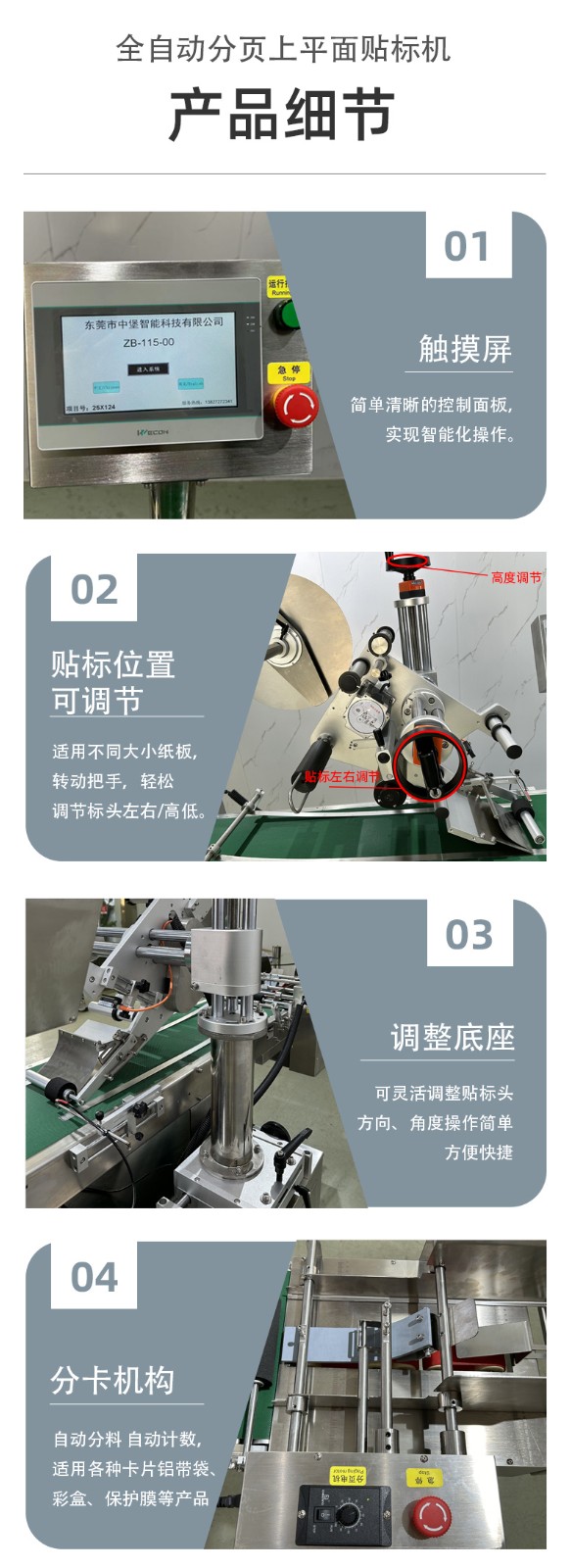

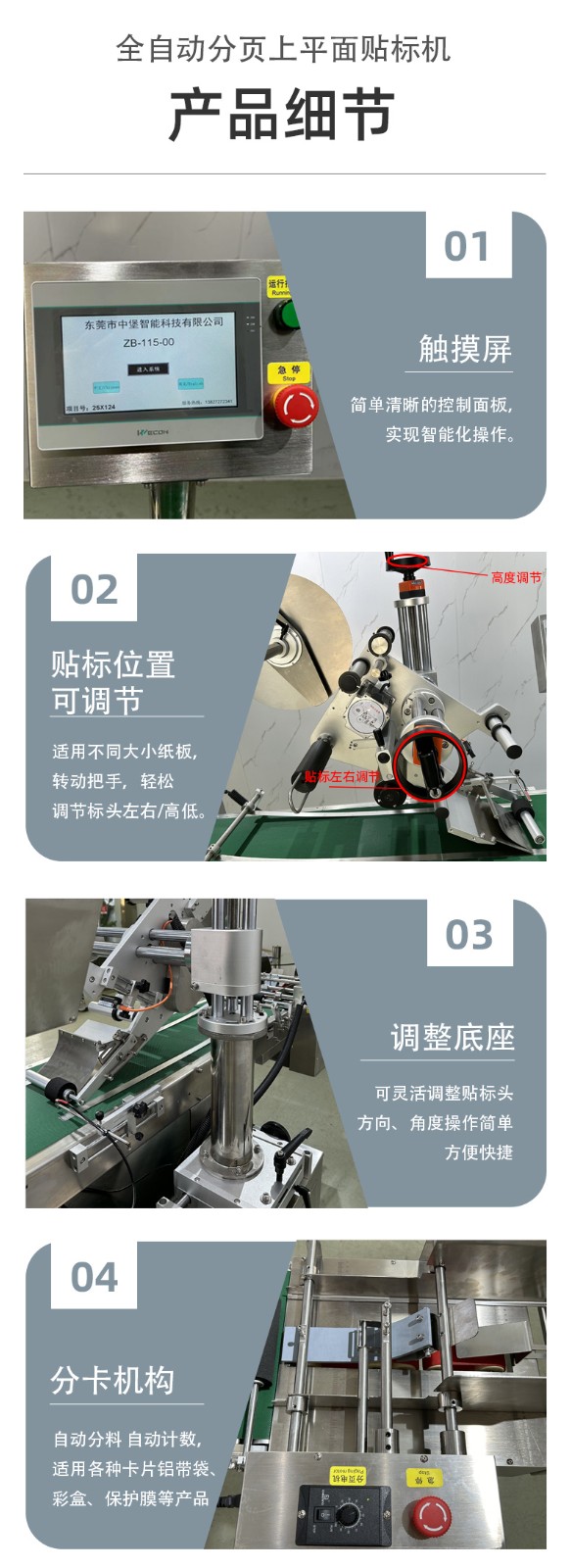

- 分頁機構(gòu)

- 分頁滾輪組:由主動滾輪和從動滾輪組成�����,滾輪表面經(jīng)特殊處理����,耐磨且摩擦力穩(wěn)定。主動滾輪連接電機���,通過精確的調(diào)速系統(tǒng)控制轉(zhuǎn)速�,以適應(yīng)不同物料的分頁需求���。

- 物料導(dǎo)向裝置:在分頁區(qū)域兩側(cè)設(shè)置可調(diào)節(jié)的導(dǎo)向板�����,確保物料在分頁過程中保持直線運動�����,避免物料偏移或卡滯���,保證分頁的順暢性。

- 貼標機構(gòu)

- 供標系統(tǒng):包括標簽卷安裝座�����、張力調(diào)節(jié)裝置和驅(qū)動電機�����。張力調(diào)節(jié)裝置實時監(jiān)測標簽帶的張力,通過自動調(diào)整卷徑補償機構(gòu)�����,確保標簽在輸送過程中始終保持恒定張力�����,避免標簽起皺或斷裂�。

- 貼標頭:采用高精度的機械結(jié)構(gòu),可在垂直和水平方向上進行微調(diào)����,以適應(yīng)不同產(chǎn)品的貼標位置要求。貼標頭的下壓速度和壓力可通過控制系統(tǒng)精確設(shè)定����,保證標簽貼附的質(zhì)量。

- 壓輥組件:由多個不同材質(zhì)的壓輥組成���,如橡膠壓輥、硅膠壓輥等����。在標簽貼附后���,壓輥依次對標簽進行滾壓,從標簽中心向兩側(cè)擠壓���,排出空氣����,使標簽牢固地粘貼在產(chǎn)品表面�。

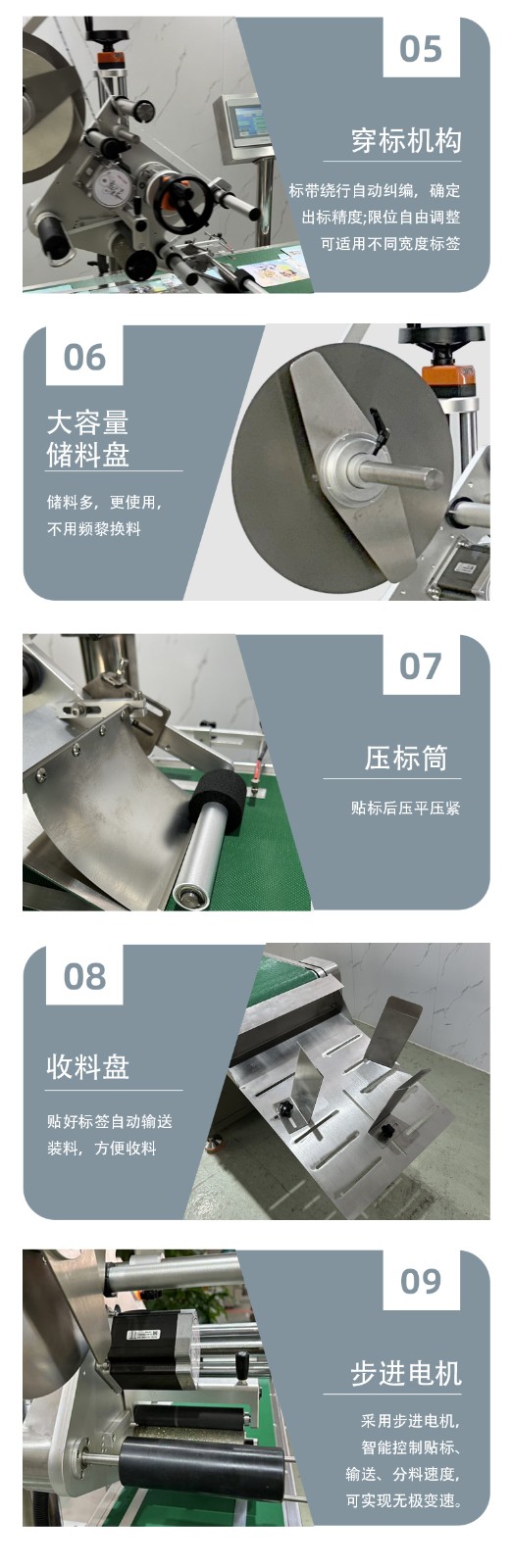

- 輸送系統(tǒng)

- 產(chǎn)品輸送帶:采用高強度、耐腐蝕的輸送帶材質(zhì)�,如聚氨酯或硅膠材質(zhì)。輸送帶通過電機驅(qū)動的傳動輥運轉(zhuǎn)�,速度可在一定范圍內(nèi)無級調(diào)節(jié),以匹配分頁和貼標機構(gòu)的工作節(jié)奏���。

- 標簽輸送帶:負責(zé)將剝離后的標簽輸送至貼標位置�,與產(chǎn)品輸送帶同步運行���,確保標簽與產(chǎn)品在貼標瞬間準確對接�。標簽輸送帶同樣具備精確的速度控制和位置校準功能。

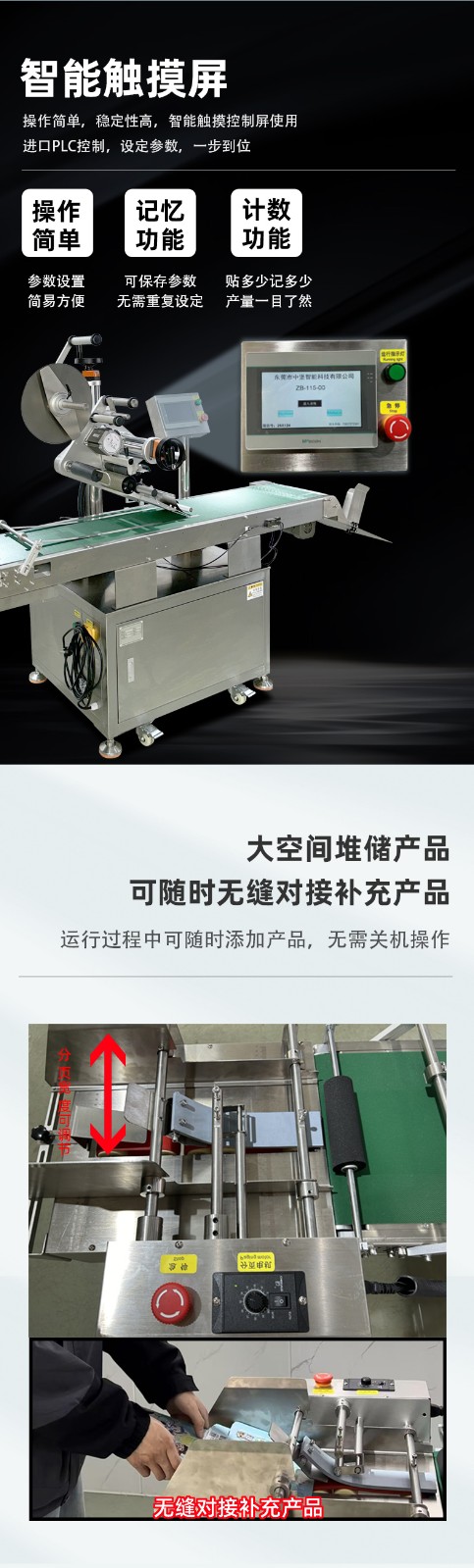

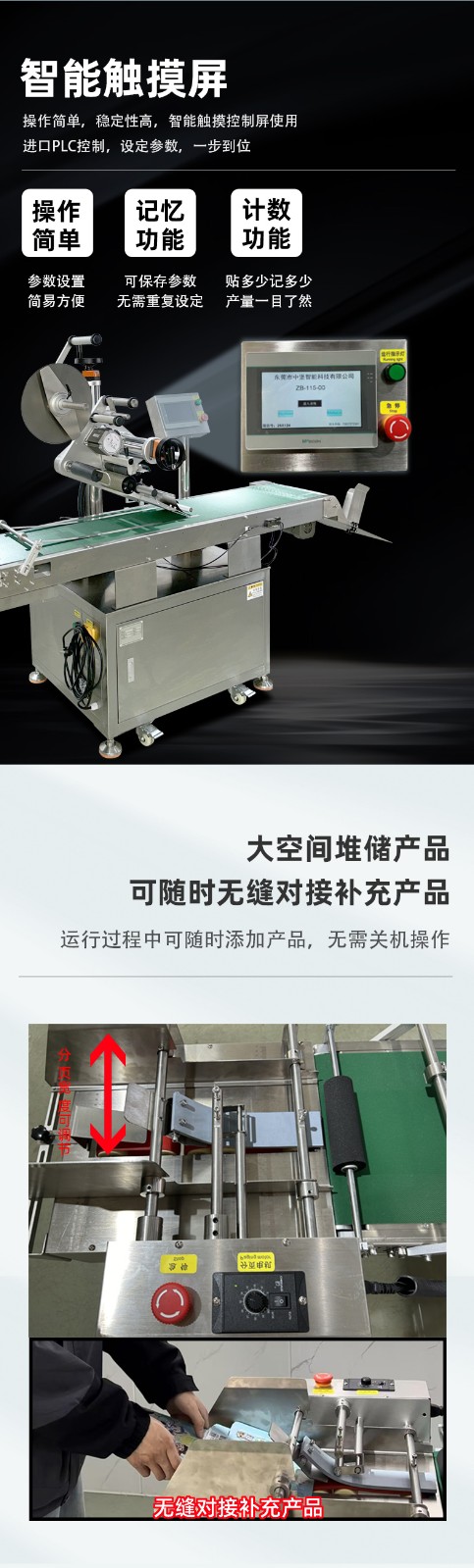

- 控制系統(tǒng)

- 可編程邏輯控制器(PLC):作為設(shè)備的核心控制單元�,PLC 負責(zé)接收各類傳感器的信號,如產(chǎn)品位置傳感器��、標簽到位傳感器等�,并根據(jù)預(yù)設(shè)程序?qū)Ψ猪摗①N標和輸送等各個機構(gòu)的動作進行精確控制��,實現(xiàn)設(shè)備的自動化運行���。

- 人機界面(HMI):操作人員通過 HMI 進行設(shè)備參數(shù)設(shè)置����,如分頁速度�����、貼標位置�����、標簽尺寸等�。HMI 還能實時顯示設(shè)備的運行狀態(tài)、故障報警信息等���,方便操作人員監(jiān)控和維護設(shè)備��。